Architekturen für Batteriemanagementsysteme für leichte Elektrofahrzeuge

Die Mikromobilität hat sich zu einem transformativen Trend im städtischen Verkehr entwickelt, wobei leichte Elektrofahrzeuge (LEVs) eine zentrale Rolle spielen. Von E-Scootern und E-Bikes bis hin zu elektrischen Skateboards und Mopeds hat der Sektor in den letzten Jahren ein exponentielles Wachstum erlebt. Der Übergang zur Mikromobilität hat die weltweite Nachfrage nach Öl um ~1 % reduziert, was viermal mehr ist als der Einfluss, den alle Elektroautos zusammen haben.

Das Wachstum der Mikromobilitätsbranche ist vielversprechend, bringt jedoch auch einige Herausforderungen mit sich, darunter ein stark kostenorientiertes Segment, strenger Zeitdruck bei der Markteinführung, längere erwartete Batterielebensdauer, eine steigende Nachfrage nach Konnektivitätslösungen und schließlich ein verstärktes Augenmerk auf Sicherheitsbedenken hinsichtlich Lithium-Ionen-Batterien. Batterien mit hoher Energiedichte, die für den Antrieb von LEVs entscheidend sind, erfordern ein sorgfältiges Management, um Sicherheitsrisiken wie Überhitzung, Überladung und Kurzschlüsse zu minimieren. Die Gewährleistung eines sicheren und effizienten operation Lithium-Ionen-Batterien ist für den nachhaltigen Erfolg des Mikromobilitäts-Ökosystems unerlässlich.

Das Batteriemanagementsystem (BMS) ist eine wichtige Komponente, die sich mit den Sicherheits- und Leistungsaspekten von Lithium-Ionen-Batterien befasst. Das BMS fungiert als Wächter des Batteriepacks, überwacht und verwaltet verschiedene Parameter, um die Leistung zu optimieren, die Sicherheit zu erhöhen und die Lebensdauer der Batterie zu verlängern.

Dieser Artikel befasst sich eingehend mit der Architektur von BMS und behandelt wichtige Designaspekte, die speziell für LEVs gelten.

BMS-Topologien

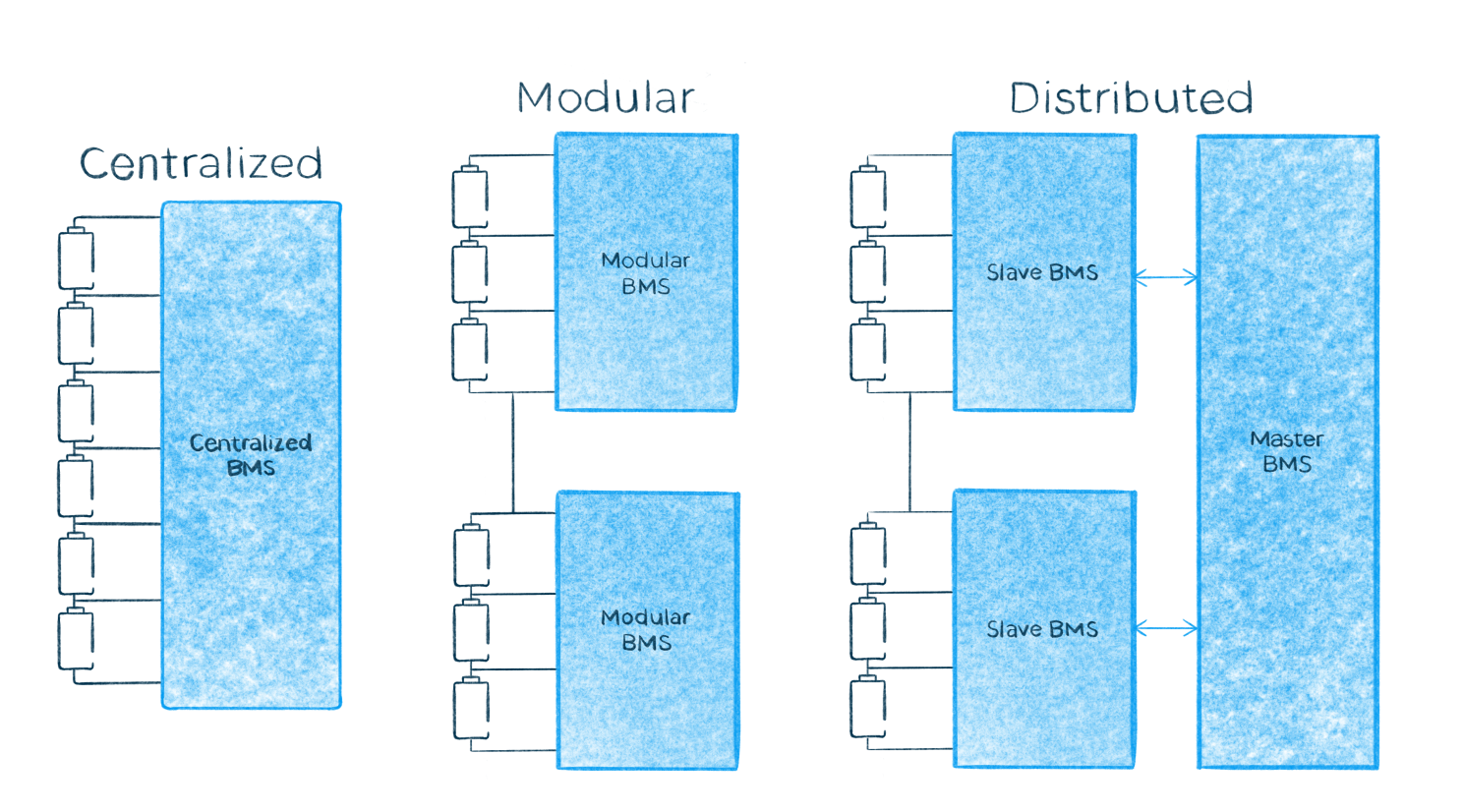

BMS sind mit drei Haupttopologien konzipiert und können als zentralisiert, modular oder verteilt klassifiziert werden.

Die zentralisierte BMS-Topologie ist die gängigste Wahl für Zwei- und Dreiräder. Bei dieser Konfiguration überwacht ein einziger Controller alle Batteriezellen innerhalb des Pakets. Diese Einfachheit erhöht die Kosteneffizienz und macht sie zu einer idealen Lösung für Niederspannungsbatterien, wie sie häufig in LEVs zu finden sind.

Die modulare BMS-Topologie gruppiert Zellen, die unabhängig und autonom arbeiten. Dies ist ein Kompromiss zwischen der Einfachheit des zentralisierten BMS und der komplexen verteilten Topologie. Es bietet zwar ein Gleichgewicht zwischen Flexibilität und Einfachheit, stellt jedoch einzigartige Herausforderungen beim Ausgleich der Batteriezellen dar. Die Autonomie der Zellgruppen kann die Ausgleichsbemühungen erschweren und erfordert daher eine sorgfältige Abwägung bei der Implementierung.

Die verteilte BMS-Topologie basiert auf einer Master-Slave-Konfiguration. Die Überwachung der Batteriezellen erfolgt verteilt über mehrere Slave-Boards, die mit dem Master kommunizieren, um den gesamten Batteriepack zu verwalten. Diese Topologie bietet zwar Skalierbarkeit und eignet sich daher für umfangreiche Anwendungen wie Energiespeichersysteme, doch aufgrund der damit verbundenen höheren Komplexität und Kosten ist sie für Mikromobilitätslösungen oft zu teuer. Trotz dieser Nachteile bleibt sie eine attraktive Option für Lösungen, die flexible Erweiterungsmöglichkeiten erfordern.

Power Paths-Konfigurationen:

BMS können auch anhand ihrer Strompfadkonfigurationen klassifiziert werden. Leistungs-FETs werden häufig als Schalter zur Steuerung des Lade- und Entladevorgangs verwendet, um die Batterie zu schützen. Die Leistungs-FETs können im Erdungspfad (Low-Side) oder im Pluspfad (High-Side) der Batterie platziert werden.

Die Low-Side-Lösung erfordert einfachere Schaltungen und ist kostengünstiger, hat jedoch einen erheblichen Nachteil. Bei Aktivierung der Schutzvorrichtungen geht die Massebezugspunktverbindung verloren, was Auswirkungen auf die Kommunikation und Sicherheit hat. Viele E-Bikes verwenden aufgrund der geringeren Kosten und da keine Kommunikation zwischen dem BMS und dem System erforderlich ist, die Low-Side-Konfiguration. Allerdings wird im Allgemeinen eine High-Side-Topologie empfohlen, um die Sicherheit zu erhöhen und sicherzustellen, dass die Batterie und das System immer denselben Massebezugspunkt haben.

Die Strompfade können auch in Reihe oder parallel konfiguriert werden. Wenn nur ein Anschluss für das Laden und Entladen verwendet wird, sind die Lade- und Entlade-FETs in Reihe geschaltet, und der gesamte Batteriestrom fließt immer durch beide FETs. Folglich müssen beide FETs dem maximalen Lade- und Entladestrom standhalten. Wenn hingegen separate Pfade verwendet werden, können die FETs entsprechend ihrer jeweiligen Nennstromstärke dimensioniert werden. Da der Ladestrom in der Regel deutlich geringer ist als der Entladestrom, entstehen bei einer parallelen Konfiguration weniger Verluste und Wärme. Darüber hinaus kann der nicht verwendete Anschluss ohne Spannungsschwankungen offen bleiben, wenn er nicht verwendet wird, was die Batteriesicherheit erhöht.

Das Design der Strompfade von BMS umfasst in der Regel auch:

Vorladepfad: Wenn hochkapazitive Lasten zu erwarten sind, ist ein Vorladepfad erforderlich, um den Strom während des Einschaltens zu begrenzen und hohe Stromspitzen zu verhindern. In der Vorladephase wird die kapazitive Last über einen Widerstand in Reihe zwischen Batterie und Last allmählich geladen, bis die Kondensatorspannung die Batteriespannung ausgleicht. In diesem Moment wird der Entladepfad eingeschaltet und die Vorladung deaktiviert.

FET-Parallelität: Mehrere FETs werden parallel geschaltet, um einen zuverlässigen operation hohen Stromstärken zu gewährleisten. Es muss darauf geachtet werden, dass während des Schaltvorgangs und im stationären Zustand keine Stromunsymmetrien auftreten.

BMS-Controller-Architektur

Zusätzlich zur Topologie- und Pfadklassifizierung kann die Architektur des BMS-Controllers je nach Anwendungsanforderungen angepasst werden. Im Folgenden werden einige der Designentscheidungen und Hauptkomponenten erläutert:

AFE (Analog Front-End): Das AFE ist eine wesentliche Komponente innerhalb eines BMS-Controllers, die für die Erfassung analoger Signale aus den Batteriezellen zuständig ist. Es wandelt diese Signale in digitale Daten für Überwachungs- und Steuerungszwecke um. Als primäre Schnittstelle zur Batterie übernimmt das AFE die Verantwortung für wichtige Schutzfunktionen. Im Falle von Fehlern sendet das AFE ein Signal, um die Batterie vom System zu trennen.

Die Auswahl des AFE wird durch Faktoren wie die Batteriechemie, die Anzahl der Spannungs- und Temperaturkanäle sowie die Genauigkeitsanforderungen beeinflusst. Darüber hinaus müssen AFE-Komponenten den einschlägigen Sicherheitsstandards entsprechen.

Zellausgleich: Eine Zellausgleichsschaltung ist erforderlich, um sicherzustellen, dass alle Zellen innerhalb des Akkupacks gleichmäßig geladen und entladen werden. Diese Schaltung maximiert die Akkukapazität und verlängert die Lebensdauer des Akkus. In Mikromobilitätsanwendungen, in denen leichte und kompakte Akkupacks üblich sind, wird der Zellausgleich noch wichtiger. Die Wahl der Zellausgleichsmethode hängt von Faktoren wie Kosten, Energieeffizienz und anwendungsspezifischen Anforderungen ab. Der passive Ausgleich ist die gängigste Ausgleichsmethode und basiert in der Regel auf Widerständen. Widerstände schaffen einen parallelen Entladungsweg, um die überschüssige Energie der Zellen mit höherem Ladezustand (SOC) als Wärme abzuleiten. Aktive Ausgleichsmethoden, die teurer und komplexer sind, sind effizienter und übertragen überschüssige Energie aktiv zwischen den Zellen, anstatt sie als Wärme abzuleiten.

Mikrocontroller-Einheit (MCU): Die MCU fungiert als Gehirn der Batterie und sorgt für Flexibilität und Kontrolle beim operation der Batterie. Die MCU verarbeitet die von der Ladezustandsanzeige und der AFE erfassten Daten, trifft Steuerungsentscheidungen und verwaltet die Kommunikation mit anderen Komponenten, um alle BMS-Funktionen zu koordinieren. Beispielsweise können fortschrittliche BMS CAN-Schnittstellen für die Kommunikation zwischen der Batterie und dem Fahrzeug oder der Ladestation enthalten – was beim Batteriewechsel sehr häufig der Fall ist. Zur Verbesserung der Batteriekonnektivität kann auch eine drahtlose Kommunikation integriert werden.

Die MCU spielt auch eine entscheidende Rolle für den sicheren operation Batteriesystems, da sie Diagnosen durchführen und Probleme wie durchgebrannte Sicherungen, offene Zellkabel, dauerhafte Ausfälle und Kommunikationsintegritätstests identifizieren kann.

Einige E-Bikes und Zweiräder verwenden keine MCUs, um Kosten zu sparen. In dieser unabhängigen Architektur steuert die AFE die Schutzvorrichtungen direkt, und es ist keine Kommunikation mit dem Rest des Systems möglich.

Ladezustandsanzeige: Eine wichtige Funktion des BMS ist die Bereitstellung präziser Informationen zum Ladezustand (SOC) und zum Gesundheitszustand (SOH) der Batterie. Die Ladezustandsanzeige überwacht kontinuierlich Parameter wie Spannung, Strom, Temperatur und Impedanz, um den Energiegehalt und den allgemeinen Gesundheitszustand der Batterie zu schätzen. Dazu werden fortschrittliche Batteriezellenmodelle und Algorithmen für die Ladezustandsanzeige verwendet, entweder in der MCU-Verarbeitung oder in einem eigenständigen IC.

Sekundärschutz: Der Sekundärschutz, auch als redundantes Schutzsystem bezeichnet, ist ein unabhängiges Überwachungsgerät, das die Batterie schützt, falls der primäre Schutzmechanismus ausfällt. Diese Redundanz ist entscheidend für Anwendungen, bei denen ein einziger Ausfallpunkt schwerwiegende Folgen haben kann, wie beispielsweise bei einigen Hochleistungs-LEV-Anwendungen.

Zusammenfassung

Zusammenfassend beleuchtet der Artikel die sich wandelnde Landschaft der Mikromobilität und die zentrale Rolle, die Batteriemanagementsysteme bei der Bewältigung von Sicherheitsbedenken und der Optimierung der Leistung spielen. Die differenzierte Auswahl der BMS-Komponenten und -Architekturen gewährleistet die nahtlose Integration von Batterien in LEVs und trägt so zum Gesamterfolg und zur Nachhaltigkeit von Mikromobilitätslösungen bei.

Mit dem technologischen Fortschritt wird die kontinuierliche Weiterentwicklung von BMS-Architekturen entscheidend dazu beitragen, die Grenzen der Effizienz und Sicherheit in der Welt der leichten Elektrofahrzeuge zu erweitern.

Bei PEM stehen wir bereit, Ihnen unser umfangreiches Fachwissen zur Verfügung zu stellen, um Sie während des gesamten Prozesses der Entwicklung Ihrer Batteriesysteme zu unterstützen und eine nahtlose Integration in Ihre Anwendung zu erreichen. Dank unserer langjährigen Erfahrung haben wir bereits erfolgreich mit etablierten Mikromobilitätsunternehmen und innovativen Start-ups zusammengearbeitet.

Kontaktieren Sie uns, um Möglichkeiten zu erkunden!

Vanesa Rueda, PhD

Teamleiter E/E und leitender Hardware-Ingenieur